Con el objetivo de desarrollar sistemas electrónicos que mimetizan la vista humana, científicos de la computación de la empresa Acta Visio están creando soluciones que se utilizarán en el interior de hospitales o en actividades internas de fábricas, por ejemplo.

Actualmente, uno de los principales proyectos de esta compañía con sede en la localidad de Campinas (en el estado de São Paulo, Brasil), consiste en perfeccionar un sistema electrónico que les permita a personas tetrapléjicas mover drones o herramientas exteriores tales como cámaras y garras únicamente mediante el movimiento de los ojos.

Según Marcus Lima, uno de los fundadores de Acta Visio, la empresa probó exitosamente el uso de un prototipo del sistema de seguimiento ocular embutido en gafas de vista en primera persona para el control de un dron destinado a personas tetrapléjicas.

El reto ahora consistirá en desarrollar la vertiente comercial del proyecto.

El software desarrollado por el equipo de Acta Visio, formado por seis investigadores, se encuentra embebido también en una aplicación que permite que las personas portadoras de discapacidades físicas se comuniquen al guiñar sus ojos.

“Desarrollamos un sistema similar al que utilizaba Stephen Hawking”, compara el emprendedor.

El físico teórico inglés, fallecido en 2018 a los 76 años de edad, padecía esclerosis lateral amiotrófica, una enfermedad que paralizó durante décadas casi todos sus músculos.

El enfoque de esta aplicación, según Lima, recae sobre los dispositivos móviles.

A través de la cámara frontal de los celulares se detectan los comandos oculares.

El sistema electrónico genera entonces un texto que automáticamente se convierte en forma de habla.

Con este mismo sistema también es posible mover objetos, como un dron, por ejemplo, explica Lima.

El proceso es relativamente sencillo y se divide en tres partes.

Durante la primera etapa del flujo de operaciones, las imágenes oculares se rastrean con un sistema de cámaras y se procesan previamente antes de su envío a la computadora receptora.

En un segundo momento, el sistema de software instalado en la máquina recibe, procesa, traduce y envía la información al dron.

El objeto en vuelo, durante la tercera parte del proceso, será detectado mediante un sistema de telemetría, que se comunica con la computadora a través de wifi o de radiofrecuencia.

Cuando el controlador mueve los ojos hacia arriba o abajo, el dron sigue esa misma trayectoria.

Lo propio sucede cuando los globos oculares del piloto se desplazan hacia la izquierda o hacia la derecha.

En otro proyecto que se encuentra en etapa de desarrollo aún, este sistema de cámaras se utilizará dentro de Unidades de Terapia Intensiva (UTIs) hospitalarias para monitorear la higienización de las manos de los profesionales de la salud, una práctica que se considera indispensable para evitar las infecciones hospitalarias de los pacientes internados.

“En la actualidad, la inspección de la forma correcta de lavarse las manos en las UTIs hospitalarias queda a cargo de un observador.

Nuestra intención es automatizar este proceso mediante un sistema de monitoreo”, explica Lima.

La idea es que un sensor situado cerca de la pila del hospital registre la forma de higienizarse las manos del personal.

Si la computadora entiende que el proceso se concretó correctamente, una luz verde se enciende en la credencial del profesional de la salud.

En tanto, una luz roja apuntará que el lavado de las manos debe rehacerse.

El diseño de este sistema, aún en fase inicial de desarrollo, se lleva adelante en asociación con el Hospital Cajuru de la ciudad de Curitiba, en el estado de Paraná.

“El sistema que tiene el mejor rendimiento comercial es el de verificación del montaje de grandes piezas industriales mediante cámaras”, afirma Lima.

Algunas empresas del sector de base, tales como las que construyen las prensas automovilísticas que se emplea en las líneas de montaje de vehículos automotores, por ejemplo, deben montar gigantescos rompecabezas.

Son piezas grandes, con diversas partes soldadas, que deben encastrarse unas en otras con una precisión milimétrica.

“Nuestro sistema de cámaras, móvil o fijo, es capaz de efectuar la verificación de los encastres y de compararlos con el proyecto mecánico en 3D de aquella pieza.

Cualquier encastre que esté fuera del diseño inicial genera un aviso que se le remite al montador”, explica Lima.

El barrido electrónico de fallas en el montaje de partes se lleva a cabo durante cuatro o cinco horas, en tanto que con el método tradicional, con intervención humana, se tardan hasta dos días.

Acta Visio cuenta a su vez con otro proyecto en marcha.

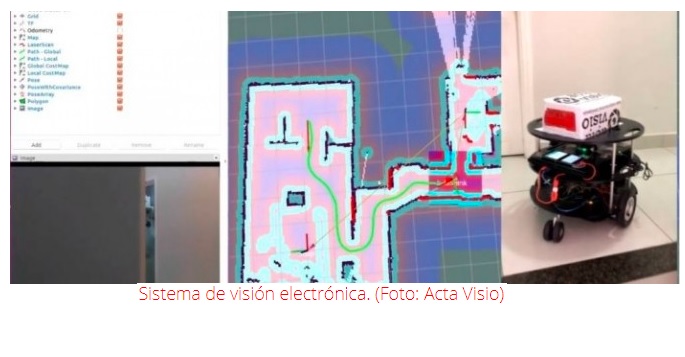

Según Lima, la idea es transformar las carretillas elevadoras convencionales de grandes depósitos en equipos autónomos.

Los ojos de los operadores serán reemplazados por un conjunto de cámaras y sensores de presencia que orientarán el desplazamiento de las pequeñas máquinas de transporte dentro de los almacenes.

Este sistema cargará el plano del depósito y así el montacargas se desplazará en forma segura por la planta, según informan los desarrolladores del programa.

Fuente: Noticias de la Ciencia