Uno de los desafíos únicos de la impresión 3D es que los modelos que presentan estructuras que cuelgan en el aire, como el pico de una tetera, también necesitan estructuras temporales para soportar el plástico extruido blando hasta que se endurece.

Esto puede resultar en una gran cantidad de material desperdiciado, porque esos soportes simplemente se descartan después.

Un nuevo prototipo de impresora 3D con un piso segmentado que puede elevarse para crear soportes temporales podría reducir radicalmente el desperdicio de plástico.

Una impresora 3D que utiliza técnicas de extrusión aditiva (donde un modelo se crea depositando capa tras capa de material) generalmente presenta una cama de impresión estable y nivelada en la que el modelo se puede construir lentamente con el tiempo.

La cama está hecha de un material liso, por lo que el modelo 3D de plástico se puede separar fácilmente cuando esté completo, pero eso es lo más complejo que se puede conseguir.

Cuanto más plana sea la superficie de la cama, mejores serán los resultados impresos en 3D, pero eso también requiere la creación de estructuras de soporte adicionales que no solo deben retirarse con cuidado después para no manchar la superficie del modelo, pero tampoco se puede reutilizar para nada más.

El filamento de plástico es barato, pero la impresión 3D también se está empezando a utilizar en el campo médico para recrear tejidos y órganos, y los biomateriales utilizados para eso pueden ser costosos: más de US$1,000 por solo una botella pequeña.

Es un problema que los investigadores en este campo han intentado resolver a través de varios métodos, incluidas impresoras 3D con brazos de impresión complejos de cinco ejes, e incluso modelos de impresión dentro de una tina de gel viscoso que es lo suficientemente gruesa como para soportar temporalmente un modelo durante su creación.

Investigadores de la Escuela de Ingeniería de USC Viterbi en California han ideado un enfoque completamente diferente.

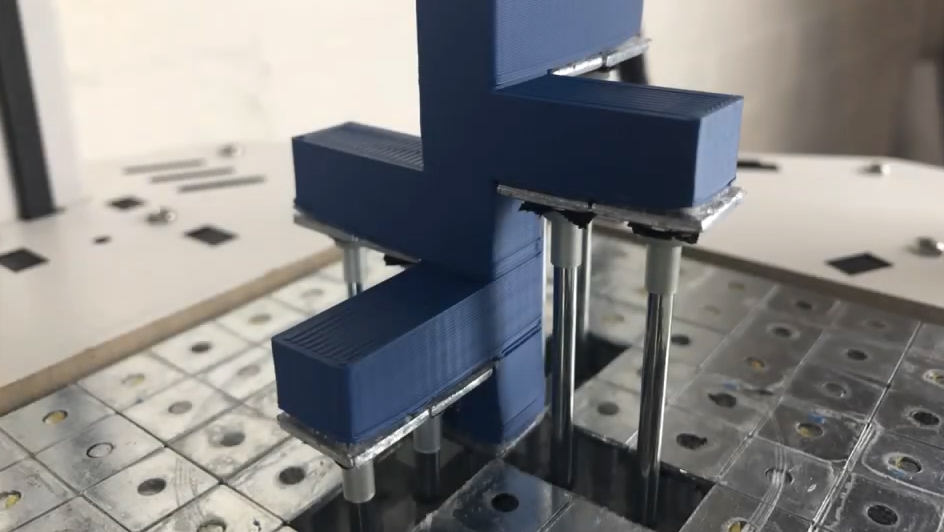

Su prototipo de impresora se inspiró en parte en los juguetes de pin art en los que se pueden crear recreaciones en 3D de manos o rostros mediante una cuadrícula de alfileres de metal que se mueven libremente hacia arriba y hacia abajo a distintas alturas.

En lugar de alfileres, la base de su impresora 3D está formada por una cuadrícula de pequeños cuadrados que pueden moverse de forma independiente hacia arriba y hacia abajo para proporcionar soporte adicional para un modelo 3D complejo a medida que se crea.

Su trabajo en la impresora se publicó recientemente en la revista Additive Manufacturing.

Los primeros prototipos de la plataforma de impresoras 3D mejorada del equipo usaban un motor eléctrico separado para elevar cada sección, y a US$ 10 cada uno, más el costo de los tableros de control, resultó en una impresora 3D que cuesta mucho más de US$ 10,000.

Con muchas impresoras 3D disponibles que ahora cuestan solo un par de cientos de dólares, ese enfoque era prohibitivamente caro, por lo que los investigadores rediseñaron el prototipo para que todo el sistema ahora funcione con un solo motor.

El diseño de la impresora 3D no elimina por completo la necesidad de estructuras de soporte, pero sus creadores estiman que el prototipo puede ahorrar alrededor del 35% de los materiales que normalmente se necesitan para producir un modelo complejo.

Pero no se trata solo de un ahorro de materiales y costos.

Imprimir esas estructuras de soporte adicionales también agrega tiempo a una impresión en 3D, y los investigadores creen que la cama ascendente podría reducir los tiempos de impresión en casi un 40% en promedio.

A medida que las impresoras 3D pasan lentamente de producir baratijas 3D a construir casas enteras, estas mejoras en la eficiencia y el uso de materiales serán cruciales para expandir la viabilidad de la impresión 3D para la fabricación a gran escala.

Fuente: Gizmodo