La removilización de las articulaciones de los dedos que han sido dañadas por una enfermedad o lesión es un mercado emergente en el campo de la atención al paciente impulsada por la demanda.

El consorcio FingerKIt, que reúne a cinco institutos Fraunhofer, utiliza IA para desarrollar implantes articulares impresos en 3D personalizados para que estas delicadas partes de los dedos puedan reemplazarse cuando sea necesario.

Cuando las articulaciones de los dedos se vuelven inflexibles, después de un accidente deportivo o como resultado de la artritis reumatoide, por ejemplo, puede poner serias limitaciones en la vida de alguien y causarle tensión física y mental.

Para ciertas profesiones, como músicos, cirujanos o artesanos, puede incluso significar el final de su carrera.

En el futuro, una solución desarrollada por la Institución de Investigación Fraunhofer para Tecnologías de Fabricación Aditiva IAPT, el Instituto Fraunhofer de Tecnologías y Sistemas Cerámicos IKTS, el Instituto Fraunhofer de Toxicología y Medicina Experimental ITEM, el Instituto Fraunhofer de Mecánica de Materiales IWM y el Instituto Fraunhofer para Medicina Digital MEVIS podría ayudar a restaurar la movilidad de los dedos con articulaciones dañadas o arruinadas.

Por el momento, si la articulación de un dedo pierde su función debido a un accidente o lesión, los métodos de tratamiento son limitados.

En la mayoría de los casos, la articulación está fusionada, pero esto genera severas restricciones en el día a día del paciente.

Si se va a utilizar un implante, actualmente existen dos opciones en el mercado: los implantes de silicona, que a menudo se aflojan rápidamente y deben volver a colocarse en otro procedimiento, o los implantes estándar básicos, que solo están disponibles en ciertos tamaños y no permiten movimiento completo.

Por lo tanto, para garantizar la mejor atención posible al paciente, el objetivo debe ser crear una solución que se ajuste perfectamente, que no se salga de su lugar y que restaure el nivel anterior de movilidad, es decir, un implante personalizado.

Esto ahora podría ser posible gracias a un concepto desarrollado por cinco institutos Fraunhofer dentro del proyecto FingerKIt:

Una cadena de proceso automatizada permitirá producir implantes articulares de dedos personalizados a partir de materiales metálicos o cerámicos de manera rápida, segura y certificada.

Los científicos de Fraunhofer MEVIS comenzaron desarrollando un software basado en IA que puede convertir imágenes bidimensionales de rayos X en modelos tridimensionales de los huesos de los dedos y corregir cualquier mala posición de los dedos.

Los investigadores de Fraunhofer IAPT luego usan IA para derivar el diseño de implante individual del modelo de dedo y enviarlo para impresión 3D.

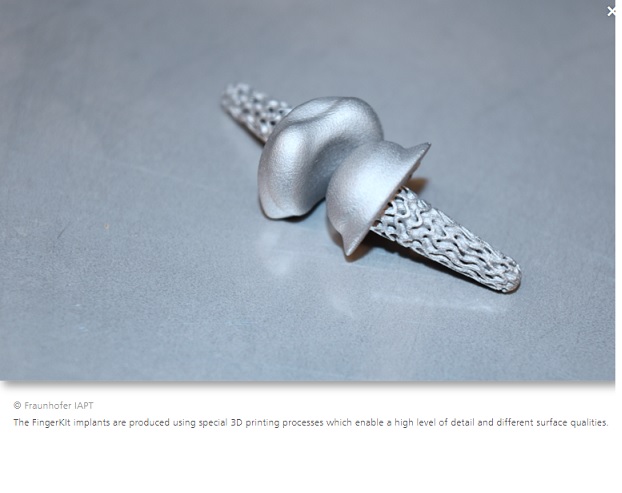

Dado que las estructuras involucradas son muy finas y delicadas, los científicos utilizan el proceso de chorro de aglutinante metálico para construir las piezas capa por capa.

Luego, los implantes se someten a un proceso de sinterización, lo que significa que se compactan y solidifican.

En Fraunhofer IKTS, los implantes se producen mediante la fabricación de forma casi neta, un proceso que tiene como objetivo crear productos que se acerquen lo más posible a la forma final, reduciendo la necesidad de un trabajo de acabado posterior.

Gracias a la experiencia de Fraunhofer IKTS, también es posible utilizar materiales cerámicos, que se procesan mediante fundición en barbotina, que es un proceso especial de fundición en molde de yeso.

Fraunhofer ITEM se ocupa de las cuestiones relativas a la compatibilidad biológica y la certificación de los implantes, mientras que Fraunhofer IWM se encarga de la simulación de las cargas mecánicas.

Los investigadores han desarrollado una serie de innovaciones en el curso de este proyecto:

“El cálculo basado en IA de un diseño de implante tridimensional a partir de plantillas 2D, como imágenes de rayos X, es completamente nuevo y ahora está pendiente de patente”, revela el Dr. Arthur Seibel, jefe del grupo de diseño de piezas de Fraunhofer IAPT. Su colega, el Dr. Philipp Imgrund, jefe del departamento de Calificación de Procesos AM en Fraunhofer IAPT, agrega:

“La ingeniería de procesos también es especial.

Como la estructura del eje del implante es muy delicada, hemos optado por utilizar el método de impresión 3D de inyección de aglomerante metálico para el titanio.

Este método permite una producción extremadamente precisa de implantes pequeños y complejos y también nos permite estructurar la superficie del eje de tal manera que crezca en el hueso de manera más efectiva.

Además, esto minimiza el trabajo de acabado requerido para las superficies de las juntas, que deben ser lo más suaves y sin fricción posible”.

Los resultados del proyecto FingerKIt son buenas noticias para cualquier paciente que en el pasado no haya podido encontrar la ayuda que necesita.

Las innovaciones de Fraunhofer significan que, en el futuro, será posible brindar un tratamiento efectivo incluso para casos complicados como dedos muy doblados, partes óseas faltantes o articulaciones muy pequeñas.

Además, gracias a la creación automatizada de modelos y la impresión 3D, el proceso de producción personalizado también ahorra tiempo: según los cálculos iniciales de los investigadores, es posible ahorrar hasta un 60 por ciento del tiempo que normalmente se requiere para identificar la necesidad de un implante. para encajarlo en el paciente.

Esto significa que el proceso podría completarse en cuestión de días, lo que se traduciría en estancias hospitalarias más cortas y, por lo tanto, en costos más bajos.

No solo eso, sino que, debido a que el diseño del implante se basa en la articulación original, el nivel de movilidad logrado es mucho mayor que con las soluciones disponibles actualmente.

El Dr. Imgrund resume el proyecto de la siguiente manera: “FingerKIt podría cambiar completamente el tratamiento de la artritis reumatoide, por ejemplo. Los implantes personalizados podrían convertirse en el estándar de oro”.

Según la Sociedad Alemana de Reumatología, alrededor del dos por ciento de la población adulta en Alemania sufre enfermedades reumáticas inflamatorias, y la mayoría de ellos no desea sacrificar su buena calidad de vida a medida que envejece.

Los implantes recientemente desarrollados también podrán ayudar a los pacientes que han sufrido lesiones.

En comparación con los implantes de pie o tobillo, por ejemplo, el mercado de la removilización de las articulaciones de los dedos todavía está significativamente subdesarrollado.

Los expertos predicen que el potencial total se extenderá a 5,8 millones de euros para 2026.

El desarrollo tecnológico dentro del proyecto FingerKIt ahora ha alcanzado una etapa en la que el producto podría estar listo para el mercado en colaboración con un socio del sector de la ingeniería médica: la creación del diseño basado en IA y el proceso de fabricación funcionan, y los implantes exhibibles ya han sido producido.

El siguiente paso es obtener la aprobación necesaria.

Dr. Imgrund: “Actualmente estamos buscando socios corporativos que tengan la experiencia necesaria para ayudarnos a llevar al mercado nuestros dispositivos médicos creados con IA”.

Fuente: Fraunhofer